ダイヤモンド工具?CBN工具とは

《 研削ホイール編 》

ダイヤモンド?CBNとは

ダイヤモンドとは

ダイヤモンドとは、ギリシャ語(yǔ)で「アダマス(adamas=征服しにくいもの)」が語(yǔ)源となっており、16世紀(jì)の中ごろに現(xiàn)在の「ダイヤモンド」となりました。和名は金剛石(こんごうせき)。

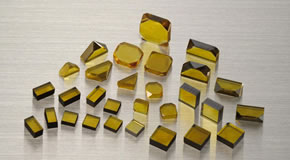

純粋の炭素からなる鉱物で一般的には寶石として知られていますが、天然の物質(zhì)のなかで最も硬いことから工業(yè)用としても多く利用されています。天然ダイヤモンドのおよそ8割が工業(yè)用として利用されており、人工的に作られるダイヤモンド(人工ダイヤモンド)はほとんどが工業(yè)用となっています。

合成ダイヤモンドは人工ダイヤモンドとも呼ばれ、炭素材料などを用いて人工的に作り上げたダイヤモンドのことです。主に高溫高圧合成(HPHT)や化學(xué)気相蒸著(CVD)法により作られています。合成ダイヤモンドは透明性や輝きという點(diǎn)で、天然ダイヤモンドに遙かに及びません。また、ダイヤモンドならではの光の屈折率など、美しさの點(diǎn)でも大きく劣ってしまいますので、合成ダイヤモンドは工業(yè)用用途が大半で、寶飾用としては用いられていません。

合成ダイヤモンド

(住友電気工業(yè)株式會(huì)社 スミクリスタル?)

CBNとは

CBNとは、立方晶窒化ホウ素「cubic Boron Nitride」の頭文字をとった表記で、ホウ素、窒素からできている化合物です。

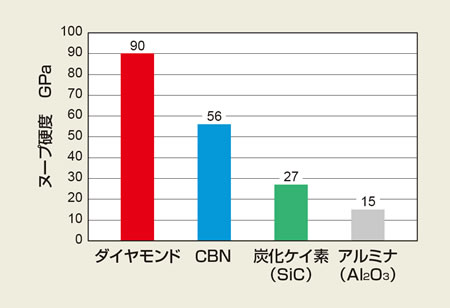

ダイヤモンドに次ぐ硬さを持ち、また700℃で酸化が始まるダイヤモンドに対して、CBNは1,300℃まで熱的耐性があることから、高溫下での加工はCBNのほうが優(yōu)れています。

ダイヤモンド?CBNと一般砥石用砥粒の比較(使用砥粒の特性で比較)

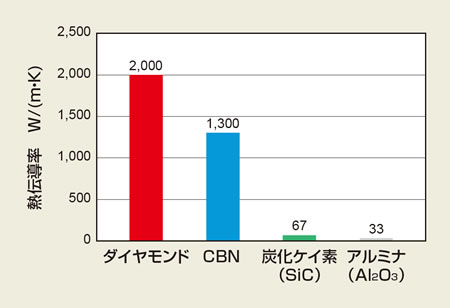

① 熱伝導(dǎo)率の比較

ダイヤモンド?CBNは在來(lái)砥粒に比べ熱伝導(dǎo)率が高い

(工作物の溫度上昇を軽減する)

適正な使用條件下であれば工作物の「硬度低下が少ない」「圧縮応力が大きい」「加工変質(zhì)層が少ない」など高品質(zhì)な加工結(jié)果を得ることができます。

さまざまな研削加工方法(研削加工の種類)

研削加工とは

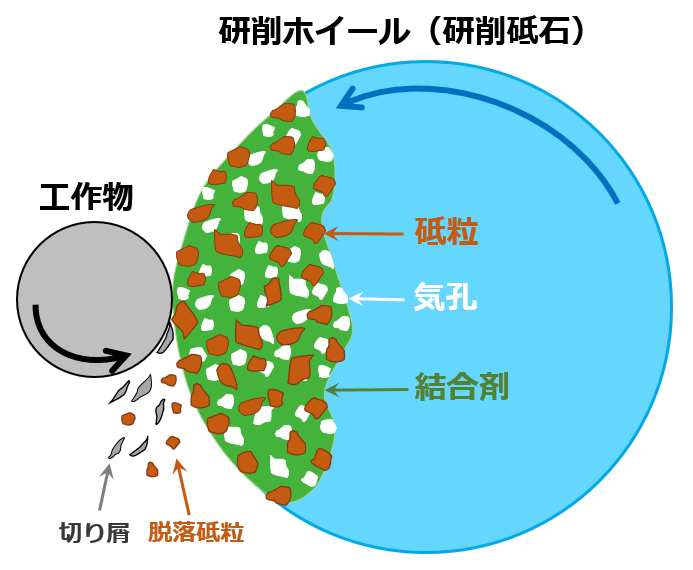

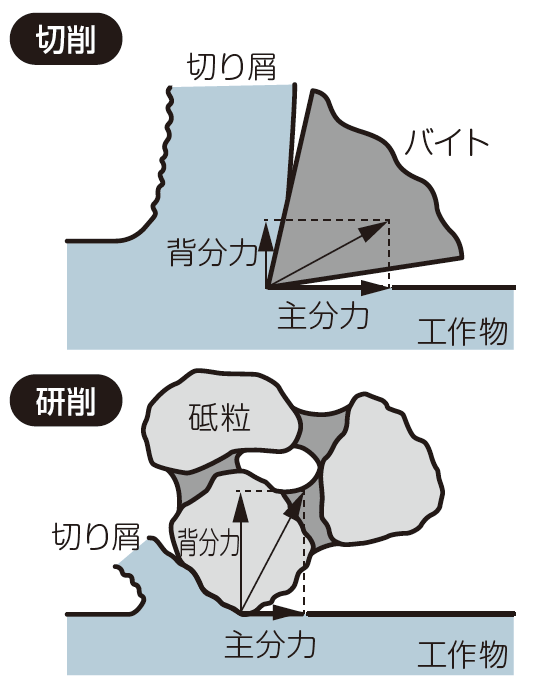

研削加工とは、研削ホイールや研削砥石を高速度で回転させ、多數(shù)の硬い砥粒切れ刃で、非常に微小な切削をする加工方法です。

研削加工の種類

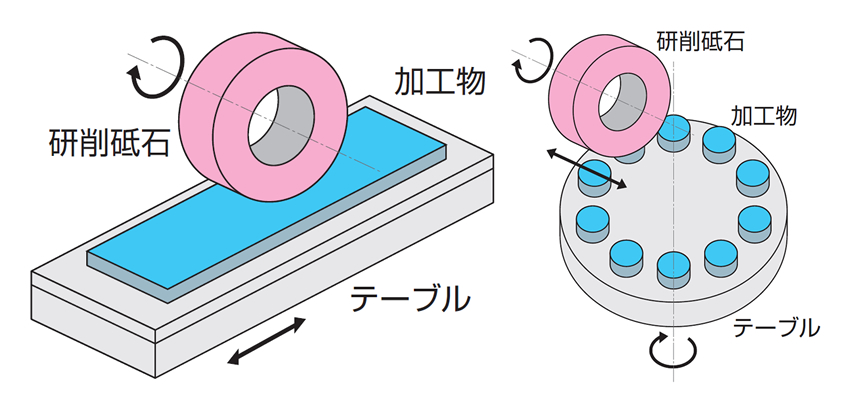

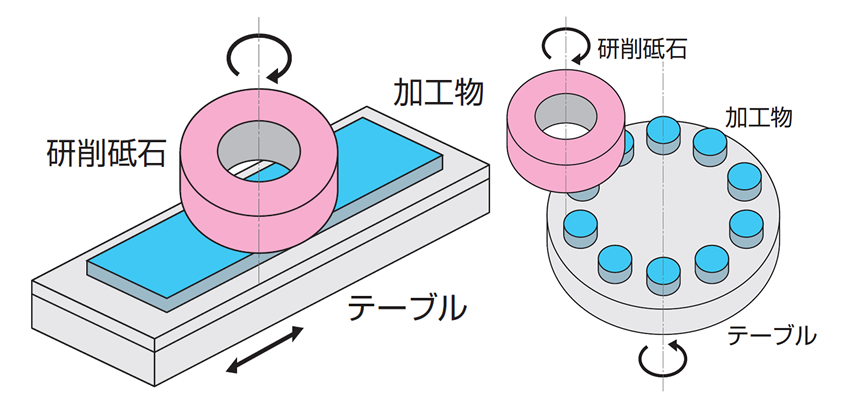

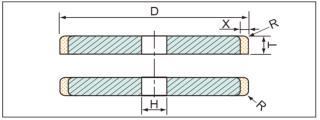

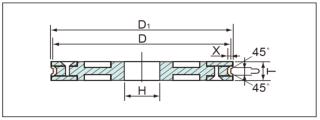

平面研削

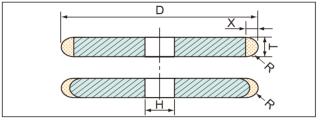

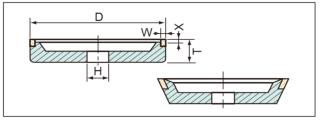

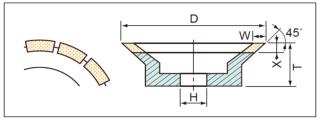

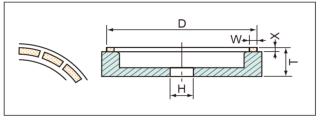

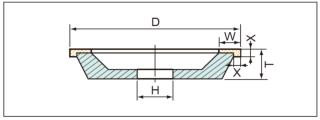

平面研削は一般的に平研(へいけん、ひらけん)と呼ばれます。縦軸型研削盤と橫軸型研削盤があり、テーブルは角テーブルと円テーブル、ホイールはストレートタイプとカップタイプを使用します。テーブルに加工物を固定し、砥石を高速で回転させて研削加工を行います。両頭タイプは上下にホイールを取付け、加工物を間にはさんで加工を行います。平面研削加工は最も一般的な研削加工方法で、幅広い分野で使用されています。

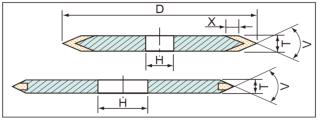

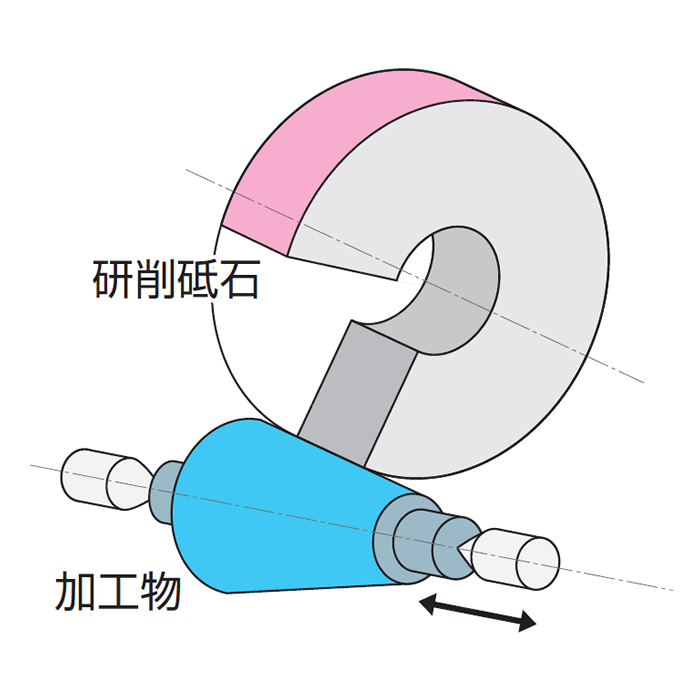

円筒研削

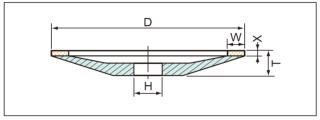

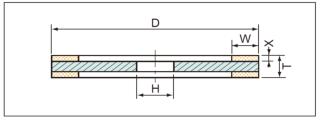

円筒研削は円研(えんけん)呼ばれることが多く、加工には円筒研削盤もしくは萬(wàn)能研削盤を使用します。円筒狀の加工物とホイールの両方を回転させ、加工物の外周部分を仕上げます。ストレートな円筒研削をはじめ、テーパー、端面、総形などさまざまな研削方法があります。平面研削同様に非常に一般的な研削加工方法で、幅広い分野で使用されています。

ストレート

ストレート テーパー

テーパー 総形

総形 アンギュラ

アンギュラ內(nèi)面研削

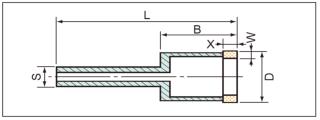

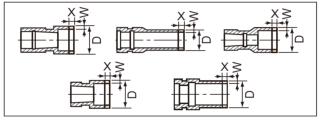

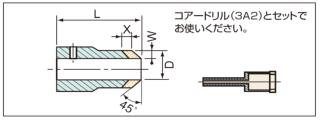

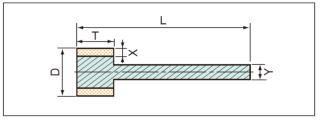

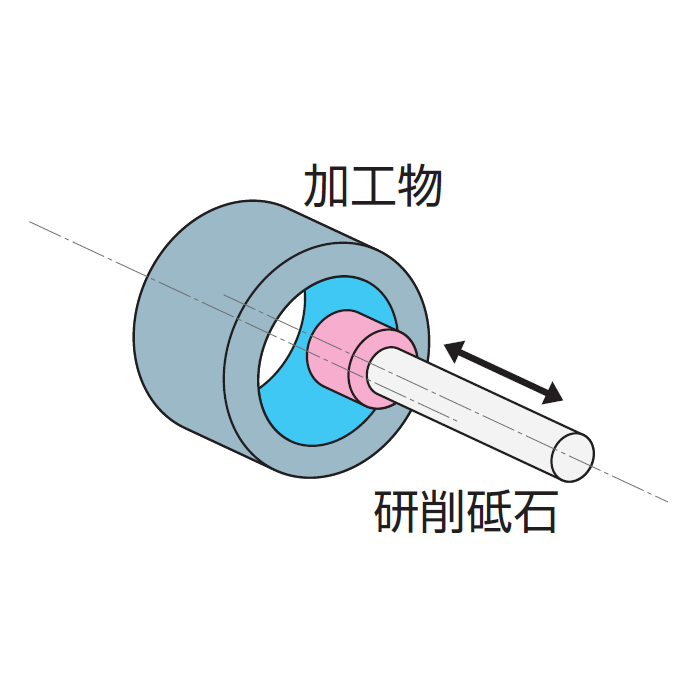

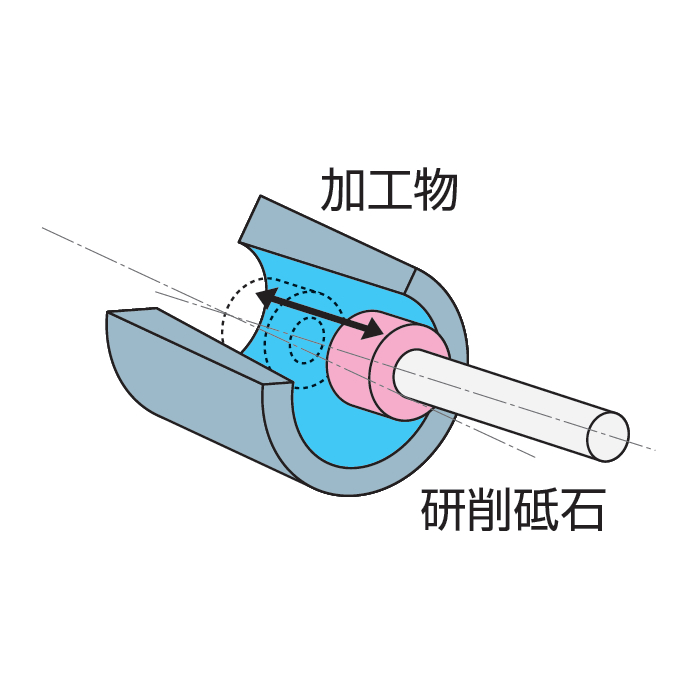

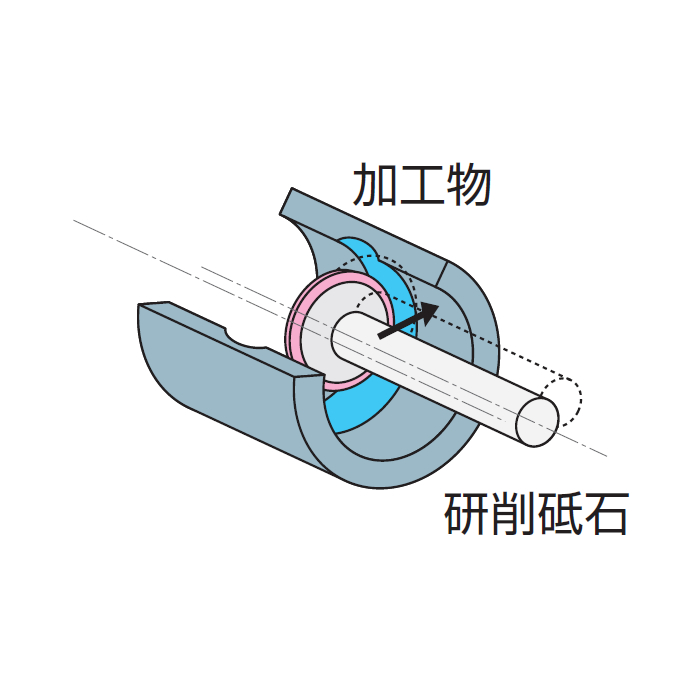

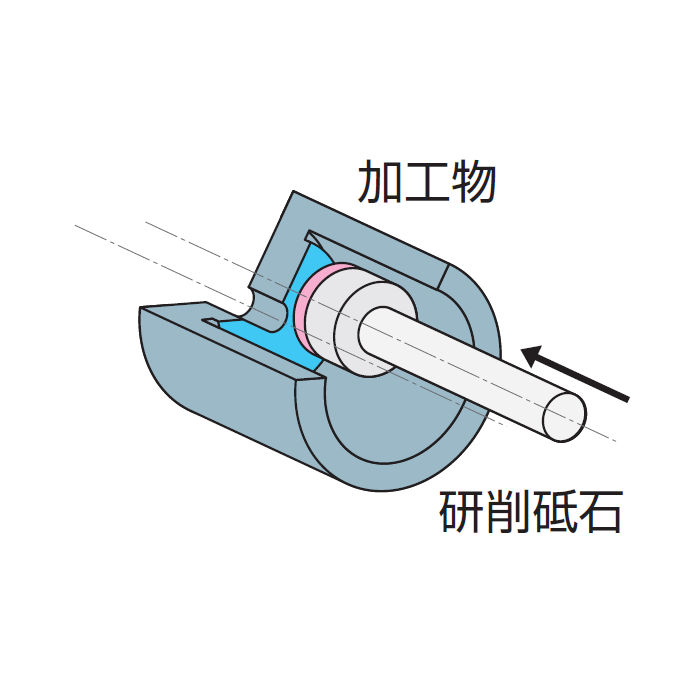

內(nèi)面研削は內(nèi)研(ないけん)とも呼ばれ、內(nèi)面研削盤もしくは円筒研削盤や萬(wàn)能研削盤に取り付けた?jī)?nèi)面研削裝置を使用します。加工物を固定し、回転させた軸付ホイールなどで加工物の內(nèi)面を仕上げます。加工物を回転させて加工する場(chǎng)合もあります。円筒研削と同じように、テーパー、端面などの研削方法があります。

內(nèi)面研削

內(nèi)面研削 テーパー

テーパー 総形

総形 端面

端面センタレス研削

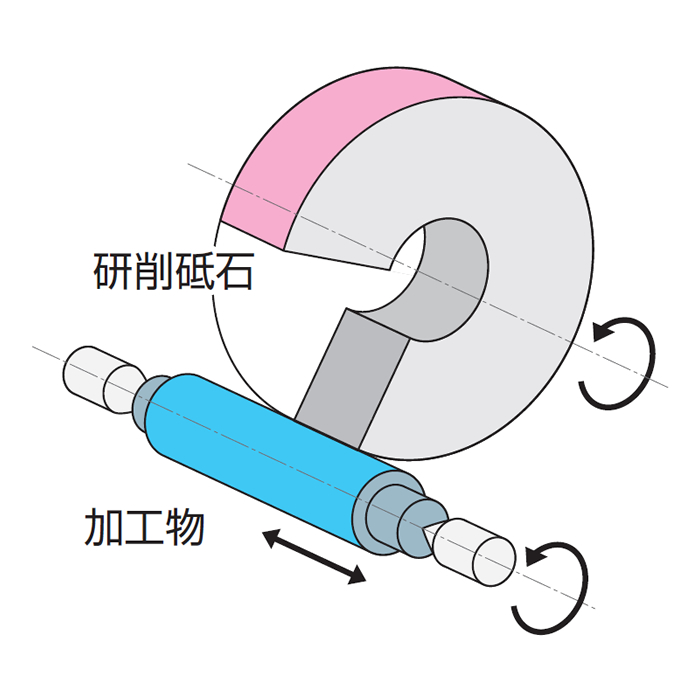

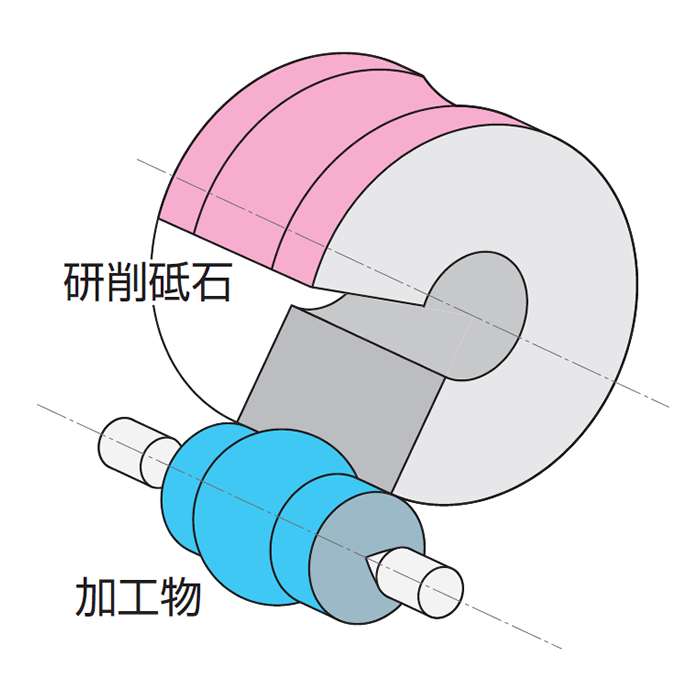

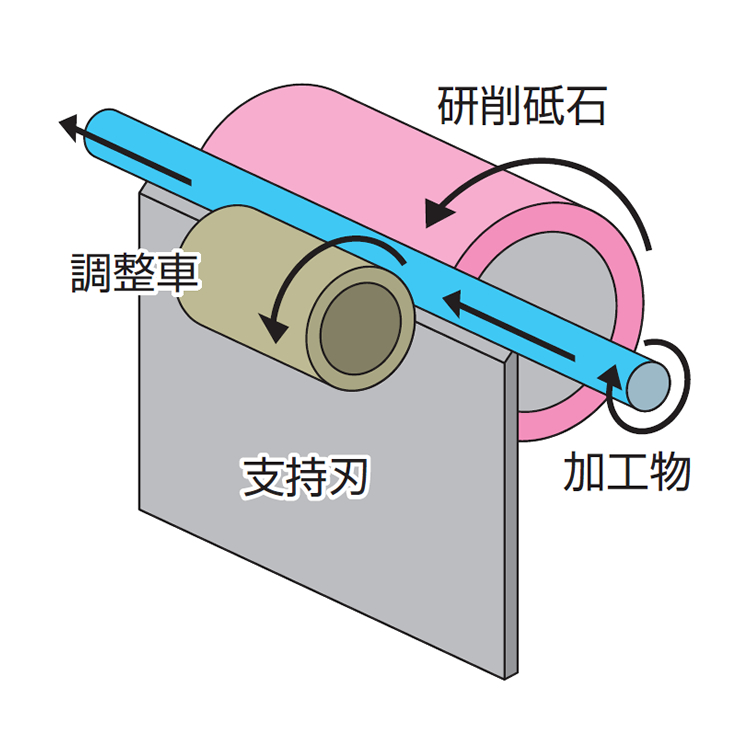

センタレス研削は心なし研削とも呼ばれ、センタレス研削盤を使用して円筒狀の加工物の外周を仕上げます。

加工の方法は、加工物を固定された支持刃(ブレード)と回転する調(diào)整車および研削ホイールの間で支持し、調(diào)整車の回転で加工物の回転と送りを調(diào)整して加工物の外周を研削するというものです。

センタレス研削の特徴は、加工物にセンタ穴が不要で、研削盤への工作物の取り付け取り外し作業(yè)が不要なことです。 これにより量産に適した加工と言えます。

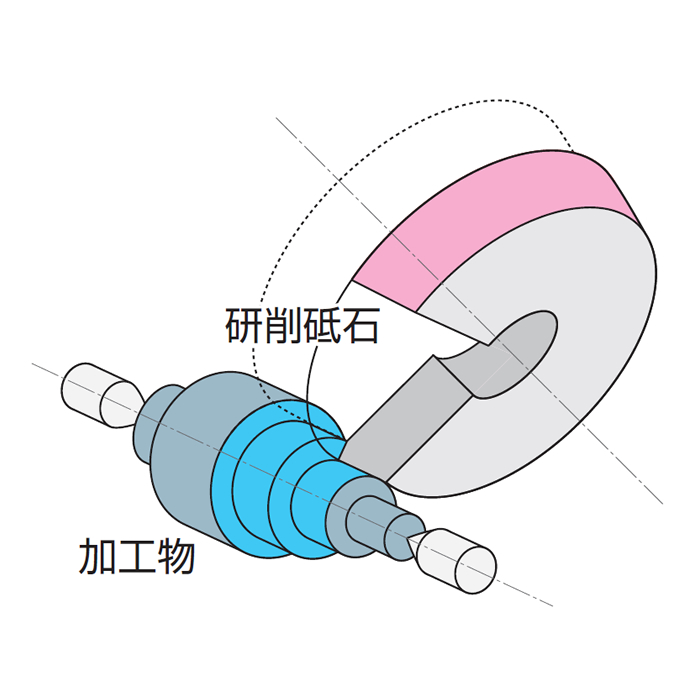

輪郭研削

輪郭研削はコンタリング研削、ならい研削とも呼ばれ、プロファイル研削盤などを使用して加工物を任意の形狀に仕上げる加工です。

歯車研削

歯車研削は歯研(はけん)とも呼ばれ、歯車研削盤を使用してギヤなどの歯を成型していく加工のことです。主に一般砥石が使用されますが、その一般砥石を成型するのにダイヤモンド砥粒を使用したドレッサ(ロータリードレッサ)が使用されます。

ねじ研削

ネジ研削は歯ねじ研削盤を使用してねじ山の成型を行う加工です。

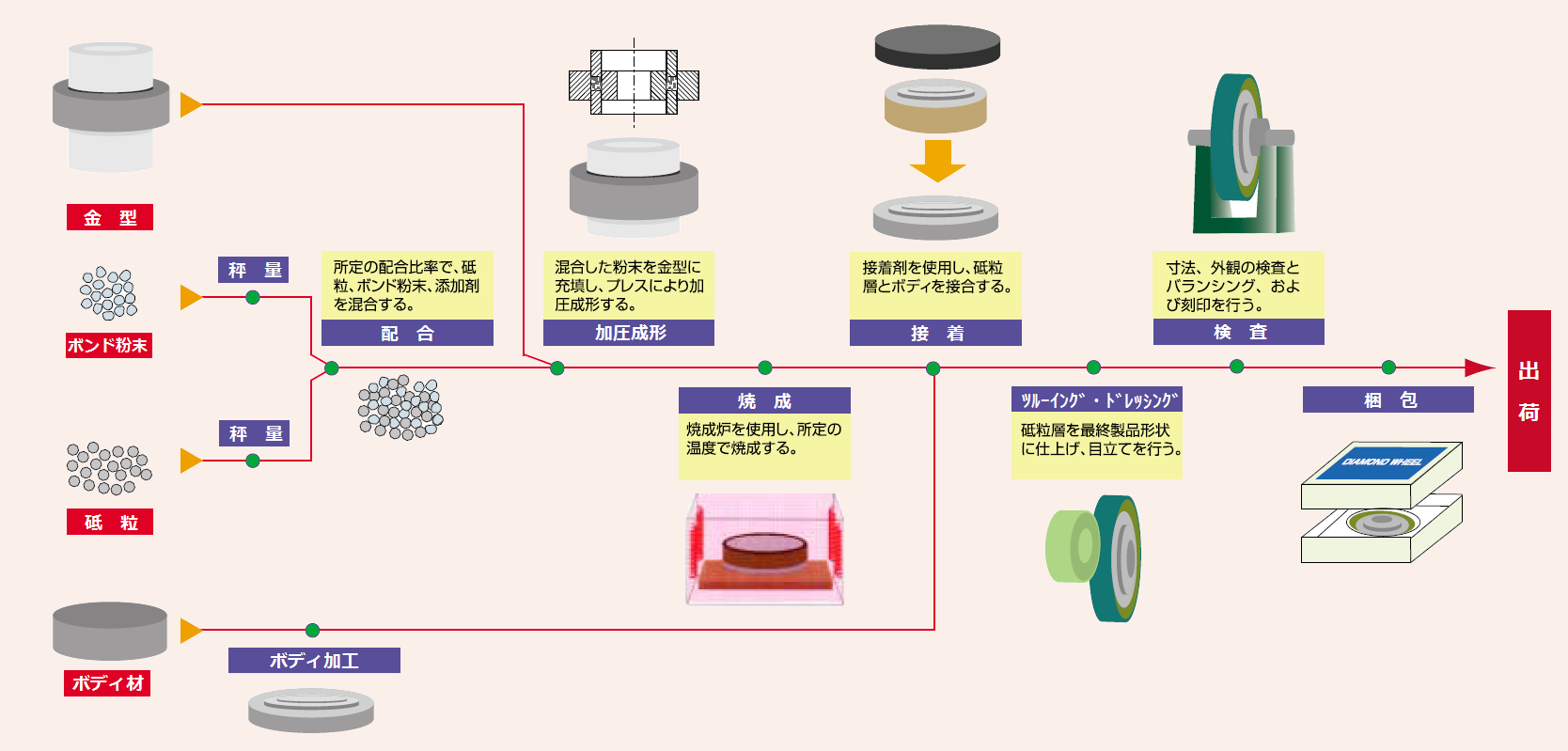

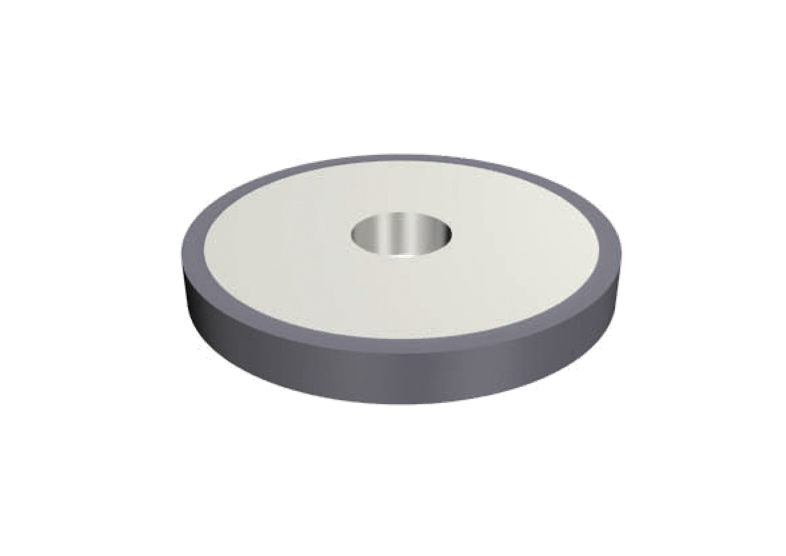

ダイヤモンド?CBN研削ホイールとは(超砥粒ホイールとは)

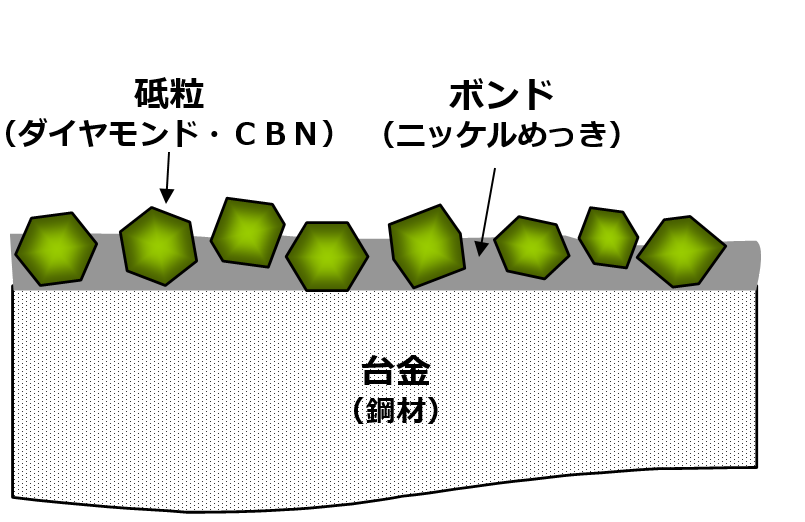

ダイヤモンド?CBN研削ホイール(超砥粒ホイール)とは、ダイヤモンドまたはCBN砥粒を用いた研削砥石のことです。アルミナ系やSiC系の砥粒を用いるものは「一般砥石(在來(lái)砥石)」と呼びます。

※CBN=cubic Boron Nitride:立方晶窒化硼素のこと。(cBNとも表記する)

なぜ、超砥粒の場(chǎng)合は「ホイール」と呼ぶのか?

超砥粒を使用した研削砥石は「超砥粒ホイール」と呼ばれます。これは、JIS制定の際に、ダイヤモンド工業(yè)協(xié)會(huì)から一般砥研削石との差別化を行いたいという提案があり、「超砥粒ホイール」として制定されました。

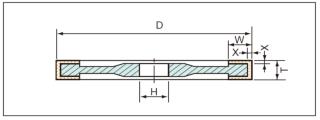

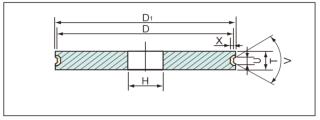

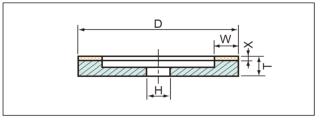

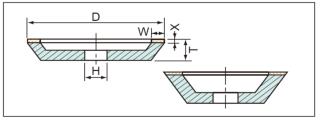

a)ホイール:主として金屬製臺(tái)金の周辺、または端面にと(砥)粒層をもつ研削と(砥)石。

JIS R 6210, JIS R 6212などに規(guī)定されている研削と(砥)石と區(qū)別して“ホイール”という。

ダイヤモンドと(砥)粒を結(jié)合剤で保持したと(砥)粒層をもつホイールを“ダイヤモンドホイール”といい、CBN と(砥)粒を結(jié)合剤で保持したと(砥)粒層をもつホイールを“CBN ホイール”という。

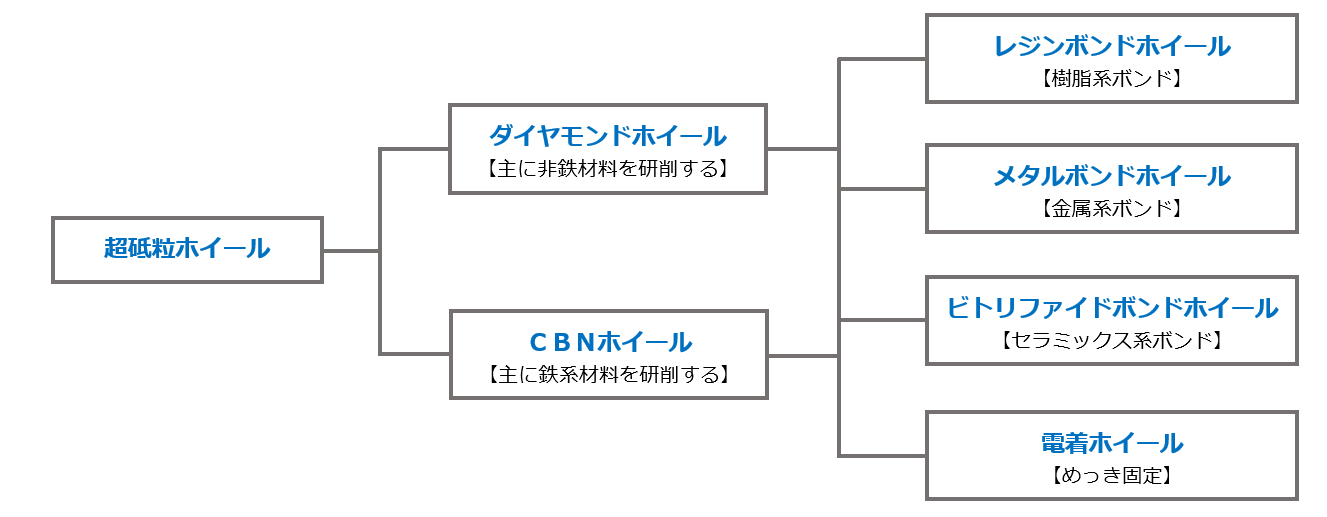

ダイヤモンド?CBNホイールの種類

ダイヤモンド?CBNホイールの種類

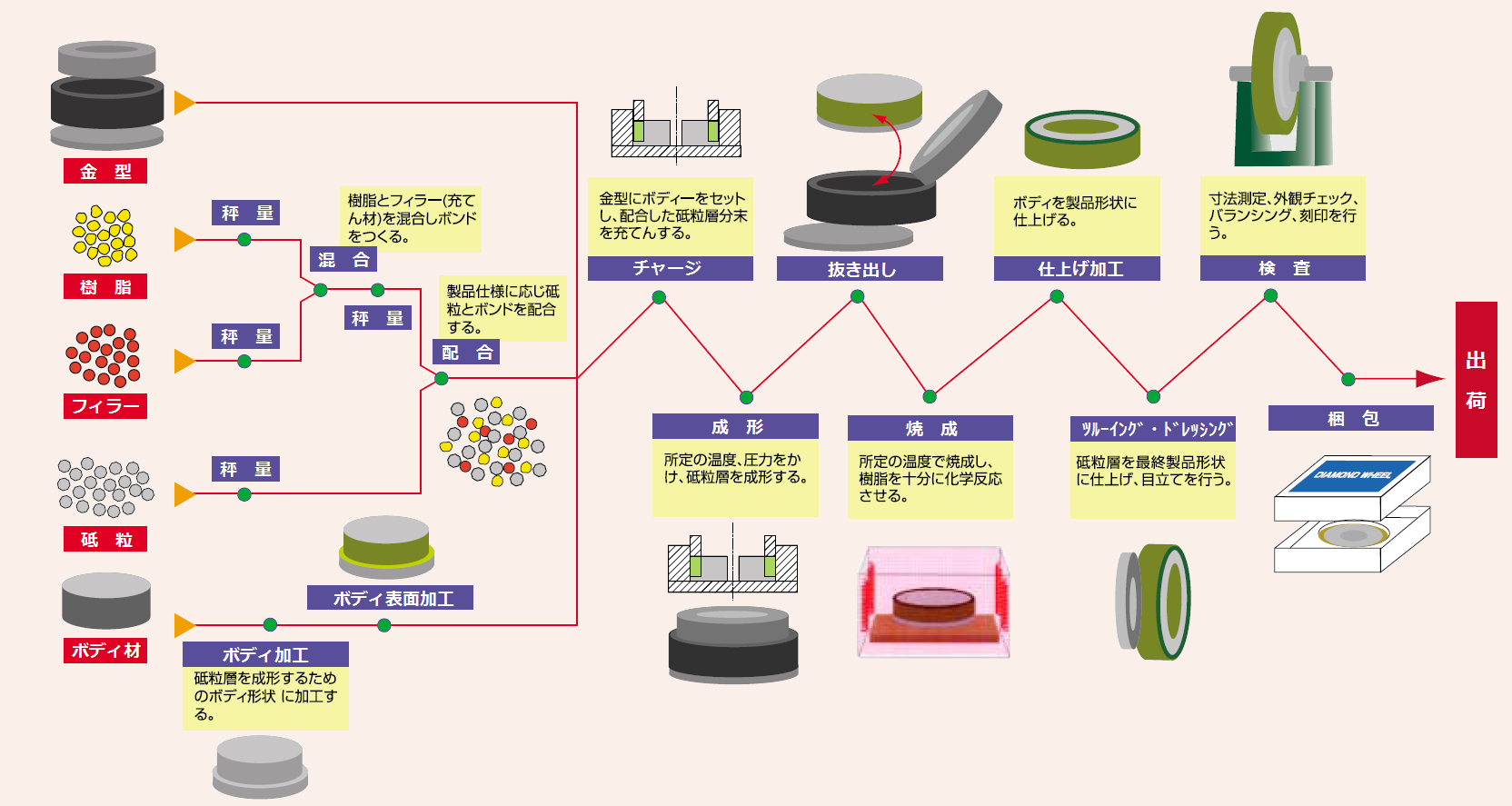

レジンボンドホイール

■弾性率(ヤング率)の低い樹脂で砥粒を保持しているので良好な表面粗さが得られます

■ボンドの後退性が良い(自生発刃性が優(yōu)れている)ので切れ味が持続します

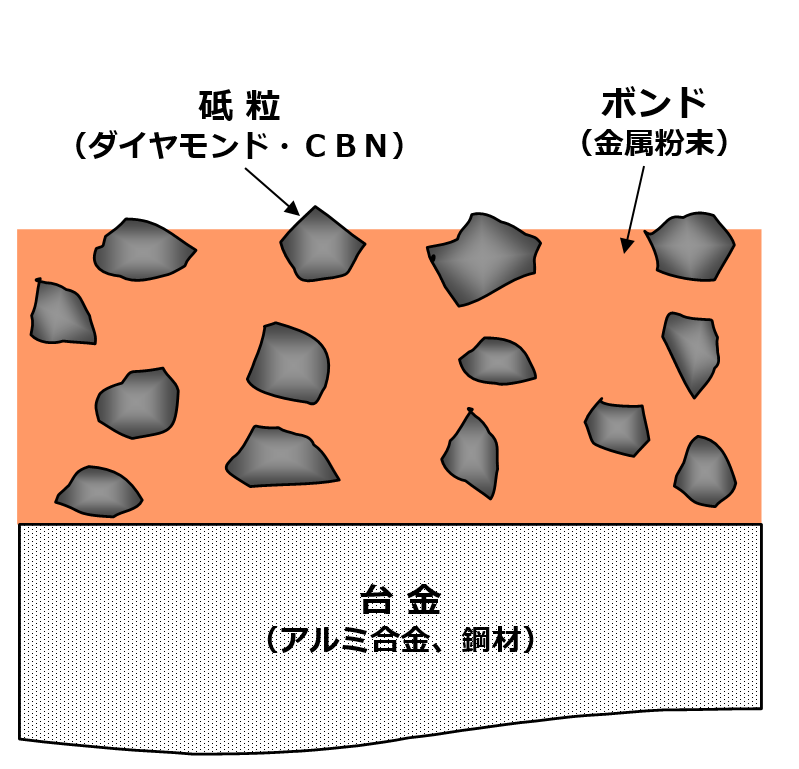

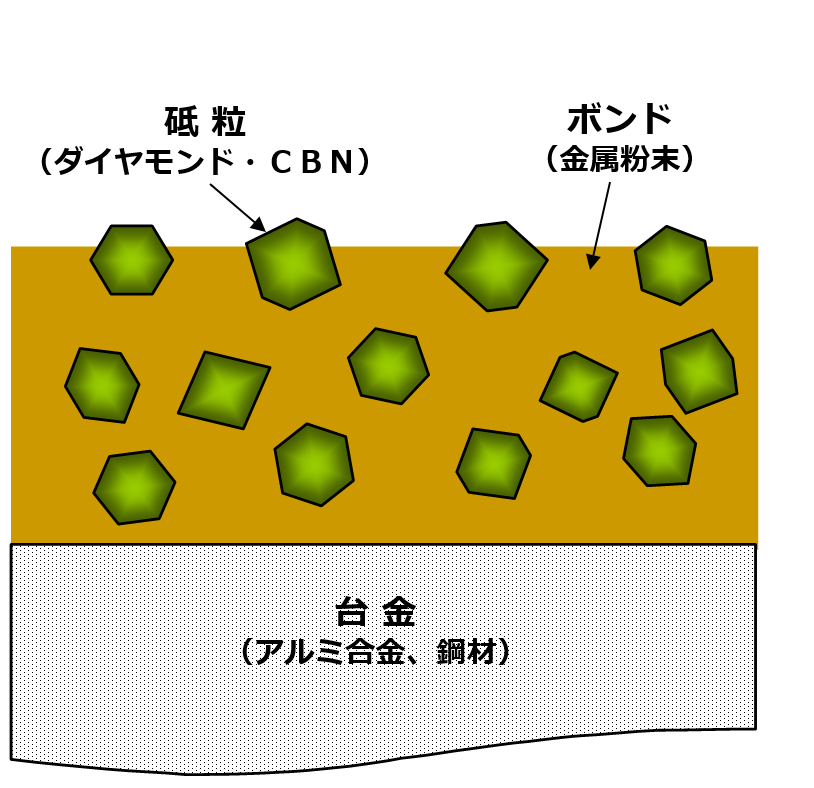

メタルボンドホイール

■耐摩耗性と砥粒保持力が高いため、ホイールの長(zhǎng)壽命化が可能となります

■ガラス、フェライトのような脆性モードで加工される材料では切れ味も良好です

■熱伝導(dǎo)率が高いため、研削時(shí)の発熱による砥粒やボンドの熱劣化を低減できます

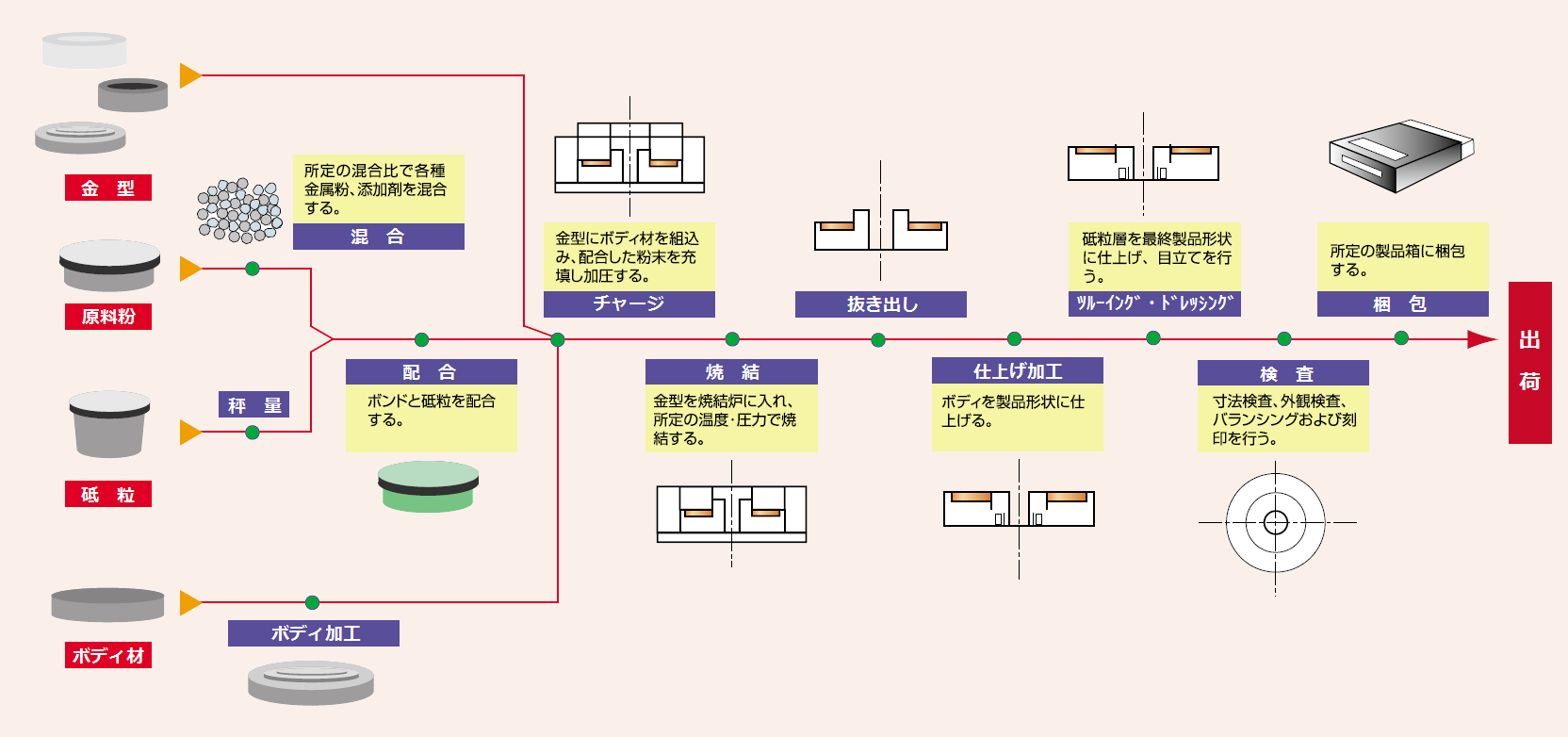

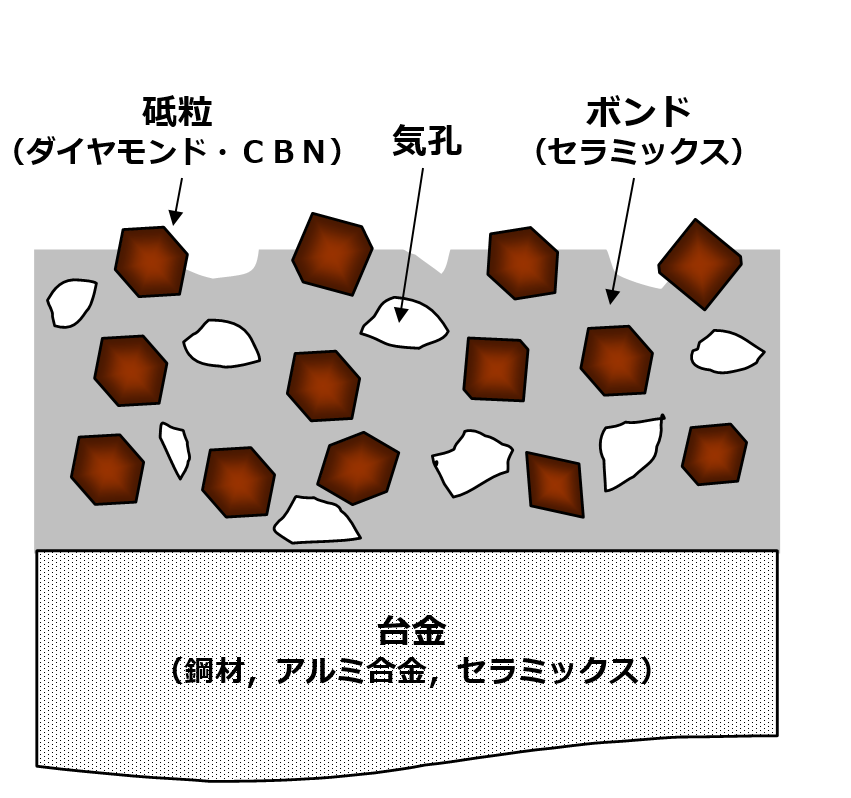

ビトリファイドボンドホイール

■有気孔構(gòu)造のため良好な切れ味を発揮します

■ツルーイング?ドレッシング性が優(yōu)れていることから、高能率加工に適しています

■CBN砥粒の場(chǎng)合はロータリードレッサで成形できるため、量産部品の総型研削が可能です

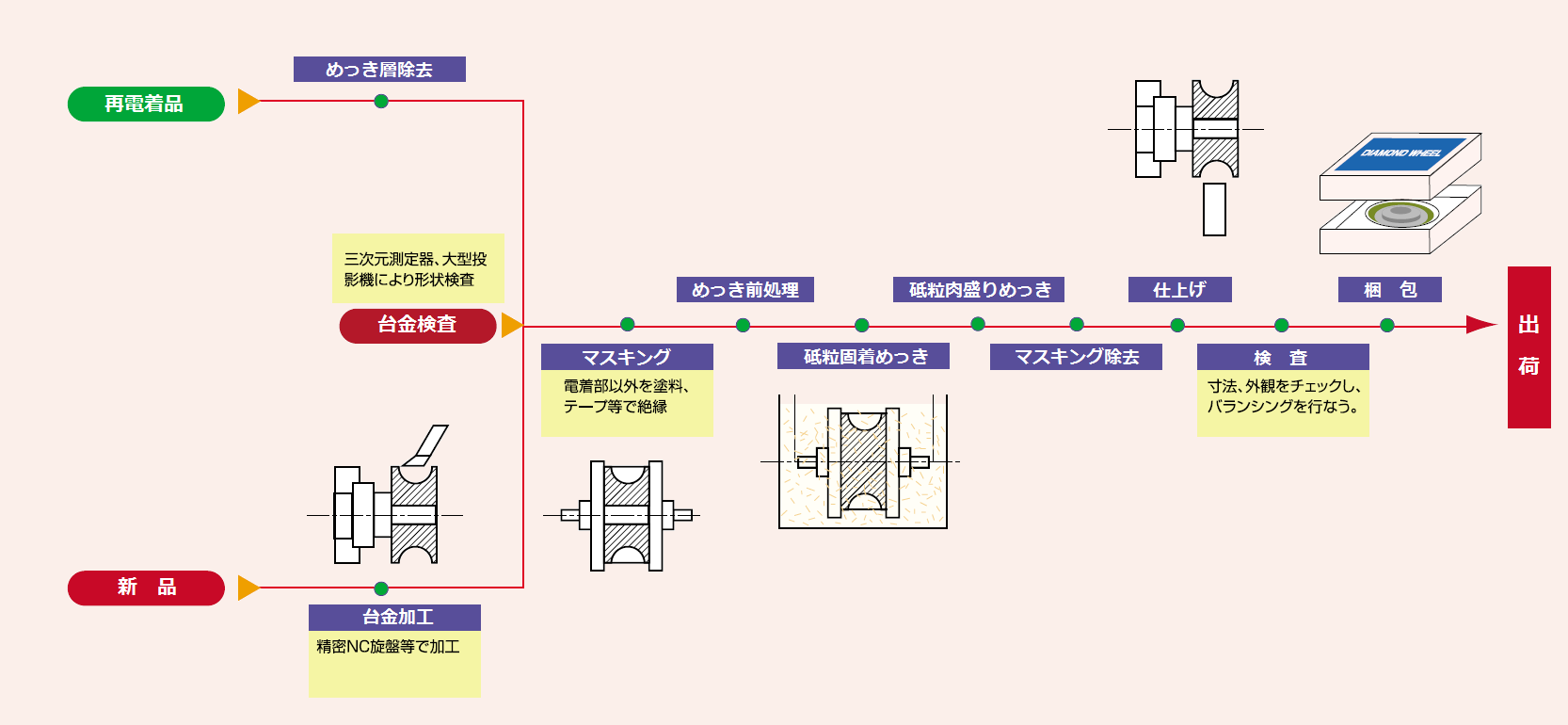

電著ホイール

■砥粒の突き出しが大きいため切りくずの排出性が良く、良好な切れ味が持続します。

■複雑な総型形狀品が比較的容易に製作でき、臺(tái)金の再利用も可能です。

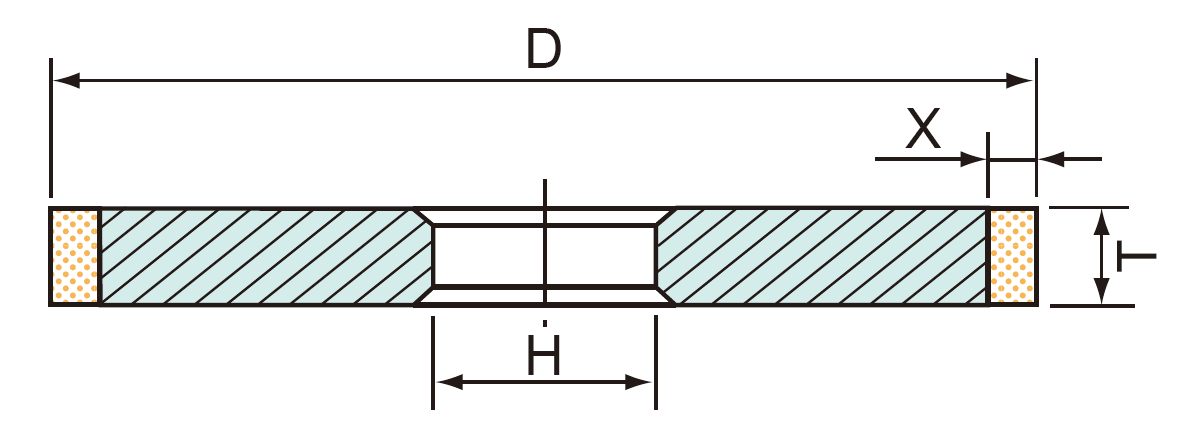

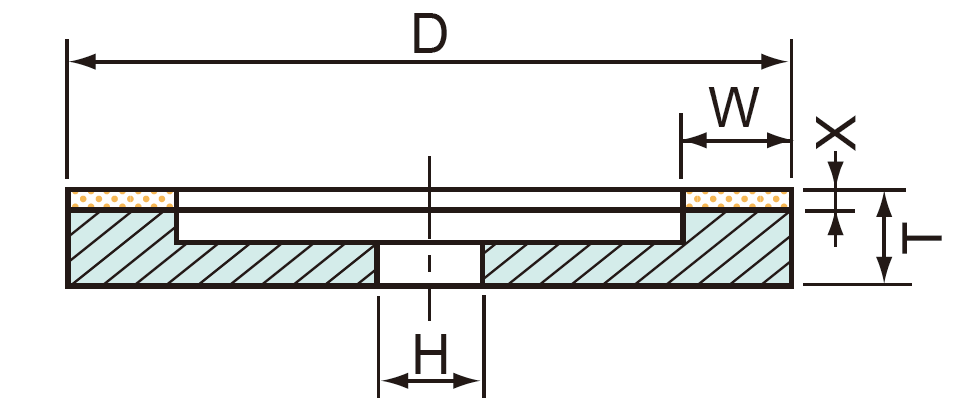

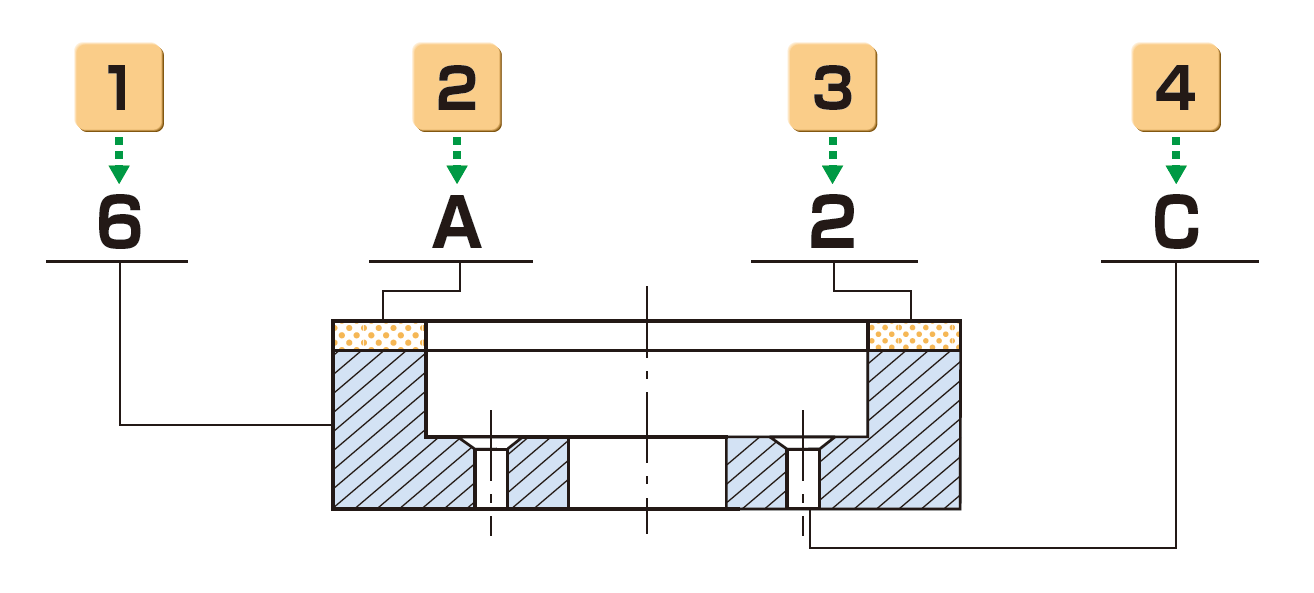

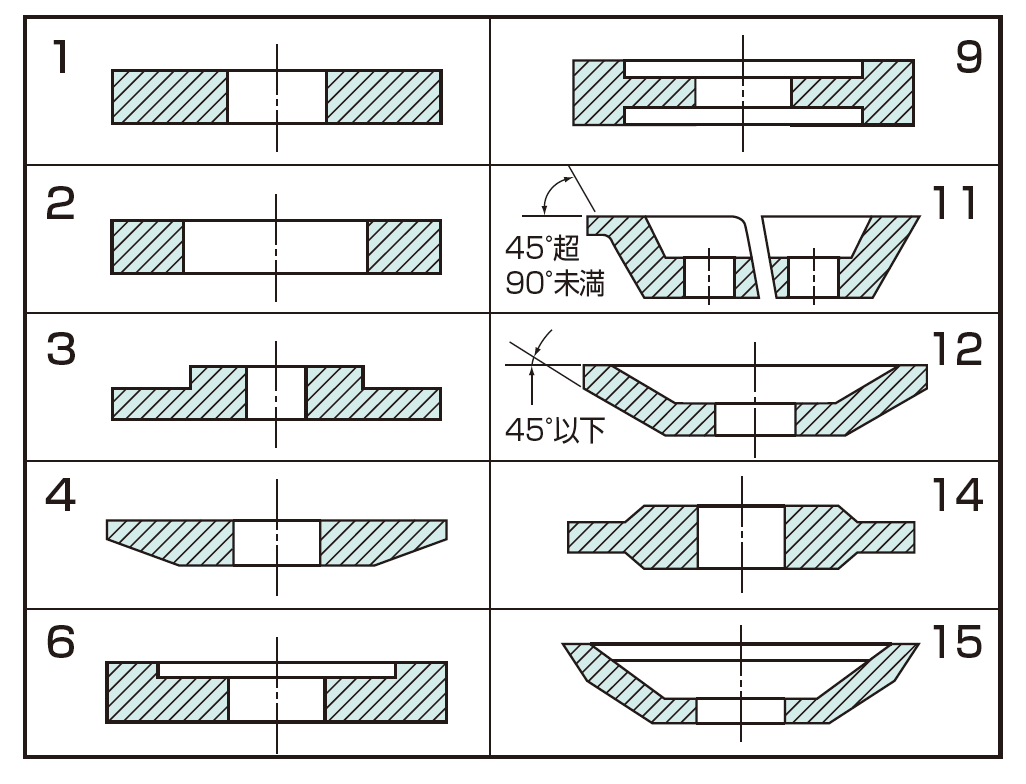

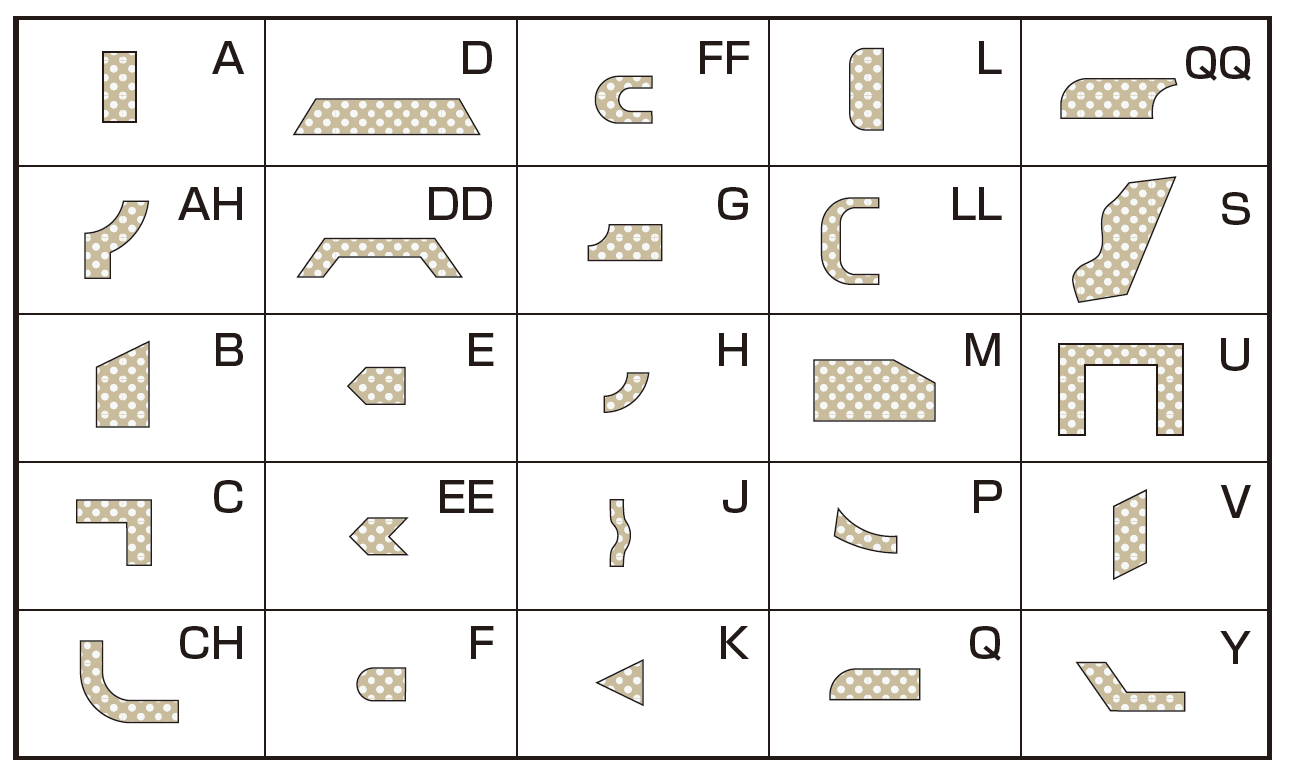

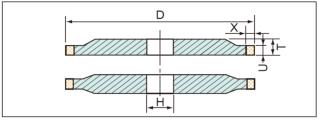

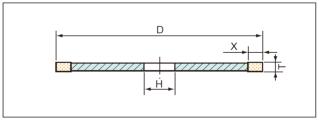

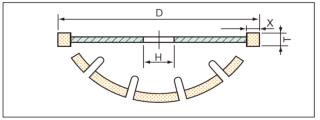

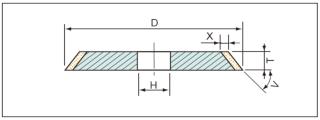

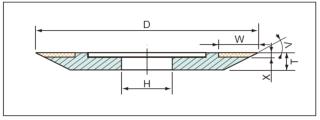

ダイヤモンド?CBN 研削ホイールの仕様

ダイヤモンド?CBN研削ホイール(超砥粒ホイール)は「砥粒」「粒徑(砥粒徑)」「結(jié)合度」「集中度」「結(jié)合剤」などの組み合わせにより、様々な仕様のものが製作できます。被削材料の種類や形狀、求められる仕上がり?duì)顟B(tài)や使用設(shè)備などで最適な仕様選定を行います。

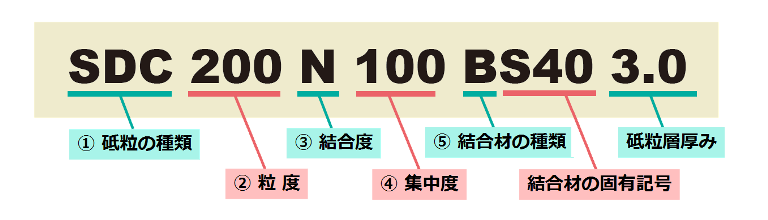

研削ホイールの仕様表示例

① 砥粒

研削ホイールに使用する砥粒は「ダイヤモンド」と「立方晶窒化硼素(CBN)」です。各砥粒とも用途に応じて様々な種類が用意されています。

| 砥粒の種類 | 表示記號(hào) | 特徴 | |

|---|---|---|---|

| ダイヤモンド砥粒 | 天然ダイヤモンド | D |

?砥粒形狀は、イレギュラー形狀で破砕強(qiáng)度は低い ?現(xiàn)在は、殆ど使用されていない |

|

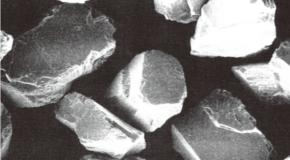

合成ダイヤモンド(フライアブルタイプ) ※主にレジンボンドで使用 | SD |

?非鉄材料の研削に使用される。 ?砥粒形狀は、イレギュラー形狀で破砕強(qiáng)度は低い | |

|

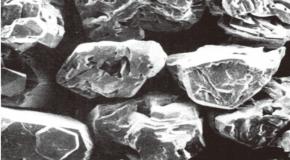

合成ダイヤモンド(ブロッキータイプ) ※主にメタル?ビトボンド、電著で使用 |

?非鉄材料の研削に使用される ?砥粒形狀は、ブロッキー形狀で破砕強(qiáng)度は高い | ||

| 金屬被覆合成ダイヤモンド | SDC | ?砥粒保持力を向上させる目的で、上記合成砥粒に「ニッケル」「銅」「チタン」等の金屬を被覆した砥粒 | |

| CBN砥粒 | 立方晶窒化硼素(単結(jié)晶) |

CBN (BN) |

?鉄系材料の研削に使用される ?砥粒形狀は、ブロッキー形狀で破砕強(qiáng)度は高い |

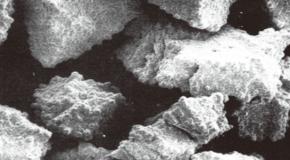

| 立方晶窒化硼素(多結(jié)晶) |

?鉄系材料の研削に使用される ?砥粒形狀は、イレギュラー形狀で破砕強(qiáng)度は低い | ||

| 金屬被覆立方晶窒化硼素 |

CBNC (BNC) | ?砥粒保持力を向上させる目的で、上記合成砥粒に「ニッケル」「銅」等の金屬を被覆した砥粒 | |

天然ダイヤモンド

天然ダイヤモンド 合成ダイヤモンド

合成ダイヤモンド

(フライアブルタイプ) 合成ダイヤモンド

合成ダイヤモンド

(ブロッキータイプ) 金屬被膜合成ダイヤモンド

金屬被膜合成ダイヤモンド

単結(jié)晶砥粒

単結(jié)晶砥粒 多結(jié)晶砥粒

多結(jié)晶砥粒 金屬被覆した単結(jié)晶砥粒

金屬被覆した単結(jié)晶砥粒

② 粒度

粒度とはダイヤモンド?CBN砥粒の大きさ(粒徑)のことです。粒度の表示や分級(jí)方法などはJIS(JIS B 4130)で決められています。

ただし注意しなければならないのは、超砥粒ホイールで使用される砥粒については、#325(325/400)までしか規(guī)格化されていないということです。#400より細(xì)かい粒度については各メーカーが獨(dú)自に(自由に)規(guī)格を設(shè)けて運(yùn)用しているため、表示されている粒度がすべてのメーカー共通ではないことを覚えておかなければなりません。例えば、A社の粒度表示#10000とB社の粒度表示#10000は同じではない可能性があるということです。正しい粒度選定には、砥粒の粒徑確認(rèn)が必要となります。

|

表示粒度 (メッシュ) |

JIS粒度 (メッシュ) |

平均粒徑 (μm) | 使用領(lǐng)域の目安 | |||

|---|---|---|---|---|---|---|

| メッシュサイズ | 16 | 16/20 | 1190 | 粗加工 | ||

| 20 | 20/30 | 840 | ||||

| 30 | 30/40 | 590 | ||||

| 40 | 40/50 | 420 | ||||

| 50 | 50/60 | 300 |

中仕上げ 加工 | |||

| 60 | 60/80 | 250 | ||||

| 80 | 80/100 | 177 | ||||

| 100 | 100/120 | 149 | ||||

| 120 | 120/140 | 125 | ||||

| 140 | 140/170 | 105 |

仕上げ 加工 | |||

| 170 | 170/200 | 88 | ||||

| 200 | 200/230 | 74 | ||||

| 230 | 230/270 | 63 | ||||

| 270 | 270/325 | 50 | ||||

| 325 | 325/400 | 44 | ||||

| ミクロンサイズ | 400 | #400より細(xì)かい領(lǐng)域はJISで規(guī)格化されていません | 37 | |||

| 600 | 30 | |||||

| 800 | 20 | |||||

| 1000 | 15 | |||||

| 1500 | 10 | |||||

| 2000 | 8 | |||||

| ??? | ??? | |||||

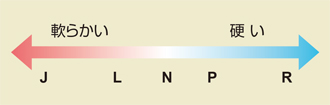

③ 結(jié)合度

結(jié)合度とは、結(jié)合剤(ボンド)が砥粒を保持する度合い(強(qiáng)さ?硬さ)を表す指標(biāo)で、Nを基準(zhǔn)にした序列です。一般的に結(jié)合度を硬くする(上げる)と壽命は延びますが切れ味が低下し、結(jié)合度を軟らかくする(下げる)と壽命が短くなりますが切れ味は向上します。

分類に厳密な規(guī)定はなく、同一メーカー內(nèi)での序列のみを示していますので、記號(hào)が同じ「N」でもA社とB社の硬さが同じというわけではありません。

以上の理由で結(jié)合度を表示しない場(chǎng)合もあります。

※省略例:SDC200-100BS40

④集中度

集中度とは、砥粒層中のダイヤモンド?CBN砥粒の含有割合(砥粒率)を示しています。同じ粒度で考えた場(chǎng)合、集中度が高くなると砥粒の數(shù)が増え、低くなると砥粒の數(shù)が減ることになります。最適な仕様にするためには被削材料や加工に合った集中度を選択することが重要です。

「4.4ct/cm3=集中度100」と定義し、一般的に20~200の範(fàn)囲で使用されます。

表示対象はレジンボンド、メタルボンド、ビトリファイドボンドの3種類です。

電著の場(chǎng)合は砥粒層が一層のため、集中度規(guī)格はありません。

| 集中度 |

砥粒の含有量 (ct/cm3) |

|---|---|

| 200 | 8.8 |

| 150 | 6.6 |

| 125 | 5.5 |

| 100 | 4.4 |

| 75 | 3.3 |

| 50 | 2.2 |

| 25 | 1.1 |

※1ct(カラット)=200mg

⑤ 結(jié)合剤の種類

超砥粒ホイールにおける結(jié)合剤とは一般的にボンドと呼ばれ、砥粒を結(jié)合?保持する役割を持っています。また、加工中に脫落することで砥粒を自生させ、良好な切れ味を持続させることも必要となります。 被削材料や用途により最適な結(jié)合剤(ボンド)を選択する必要があります。

|

結(jié)合剤(ボンド) の種類 | 記號(hào) | 記號(hào)の意味 |

結(jié)合剤(ボンド) の主材質(zhì) | 使用砥粒 | 主な被削材料、用途 |

|---|---|---|---|---|---|

| レジン | B | Bakelite | 樹脂 | ダイヤモンド | 切削工具材料(超硬、サーメット、セラミック)、金型(超硬) |

| CBN | 金型(鉄系焼入鋼、ハイス鋼、ダイス鋼)、鉄系焼結(jié)部品の平面研削 | ||||

| メタル | M | Metal | 金屬 | ダイヤモンド | 硬脆材料(ガラス、セラミックス、水晶、サファイア) |

| CBN | 鉄系自動(dòng)車部品の內(nèi)徑ホーニング、鉄系棒材の切斷 | ||||

| ビトリファイド | V | Vitrified | セラミックス | ダイヤモンド | 切削工具材料(焼結(jié)ダイヤチップ、CBNチップ) |

| CBN | 鉄系自動(dòng)車部品、耐熱材料(インコネル) | ||||

| 電 著 | P(E) | Electro-plated | めっき | ダイヤモンド | ゴム、FRP、磁性材料 |

| CBN | 鉄系自動(dòng)車部品の総型研削、耐熱材料(インコネル) |

被削材料別研削ホイールの選択

研削ホイールの選択は、被削材料によって変わります。大きく分けて非鉄材料はダイヤモンド、鉄系材料はCBNを選択します。またボンドの選択についても被削材料や加工、要求精度などによって変わっていきます。

※下の一覧表は一般的なものですので、実際に加工する場(chǎng)合はご相談ください。

ダイヤモンド?CBNホイールの被削材料別適合表

| 被削材料 | 砥種 | 平面?円筒研削加工 | 切斷加工 | 穴加工 | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 粗加工 | 仕上げ加工 | ||||||||||||||||||

| ???? | CBN | B | M | V | P | B | M | V | P | B | M | V | P | B | M | V | P | ||

| 高速度工具鋼(ハイス鋼) | SKH | ○ | ○ | ◎ | ○ | ◎ | ◎ | ○ | ◎ | △ | △ | ○ | ○ | △ | |||||

| 合金工具鋼 | SKS | ○ | ○ | ◎ | ○ | ◎ | ◎ | ○ | ◎ | △ | △ | ○ | ○ | △ | |||||

| 炭素工具鋼 | SK | ○ | ○ | ◎ | ○ | ◎ | ◎ | ○ | ◎ | △ | △ | ○ | ○ | △ | |||||

| クロムモリブデン鋼 | SCM | ○ | ○ | ◎ | ○ | ◎ | ◎ | ○ | ◎ | △ | △ | ○ | ○ | △ | |||||

| ニッケルクロムモリブデン鋼 | SNCM | ○ | ○ | ◎ | ○ | ◎ | ◎ | ○ | ◎ | △ | △ | ○ | ○ | △ | |||||

| クロム鋼 | SCr | ○ | ○ | ◎ | ○ | ◎ | ◎ | ○ | ◎ | △ | △ | ○ | ○ | △ | |||||

| 高炭素クロム軸受鋼 | SUJ | ○ | ○ | ◎ | ○ | ◎ | ◎ | ○ | ◎ | △ | △ | ○ | ○ | △ | |||||

| 耐熱鋼 | SUH | ○ | ○ | ◎ | ○ | ◎ | ◎ | ○ | ◎ | △ | △ | ○ | ○ | △ | |||||

| Ti合金 | △ | ○ | ○ | ◎ | ○ | ◎ | ◎ | ○ | ◎ | △ | △ | ○ | ○ | △ | |||||

| ナイモニック | Ni基合金 | △ | ○ | △ | △ | △ | ◎ | ○ | ○ | ◎ | ○ | △ | ◎ | ○ | △ | ||||

| ワスパロイ | Ni基合金 | △ | ○ | △ | △ | △ | ◎ | ○ | ○ | ◎ | ○ | △ | ◎ | ○ | △ | ||||

| ユディメット | Ni基合金 | △ | ○ | △ | △ | △ | ◎ | ○ | ○ | ◎ | ○ | △ | ◎ | ○ | △ | ||||

| ハステロイ | Ni基合金 | △ | ○ | △ | △ | △ | ◎ | ○ | ○ | ◎ | ○ | △ | ◎ | ○ | △ | ||||

| インコネル | Ni基合金 | △ | ○ | △ | △ | △ | ◎ | ○ | ○ | ◎ | ○ | △ | ◎ | ○ | △ | ||||

| ダイス鋼 | SKD | ○ | ○ | ◎ | ○ | ◎ | ◎ | ○ | ◎ | △ | ○ | ○ | |||||||

| ステライト | ○ | ○ | ◎ | ○ | ◎ | ◎ | ○ | ◎ | △ | ○ | ○ | ||||||||

| 溶射金屬 | △ | △ | ○ | ○ | △ | ◎ | ○ | △ | △ | ||||||||||

| ステンレス | SUS | △ | ○ | ○ | △ | ○ | ○ | ◎ | ○ | △ | ○ | ◎ | ○ | △ | ○ | ||||

| 鋳鉄 | FC | △ | ○ | ○ | ◎ | ○ | ◎ | ◎ | ○ | ◎ | △ | ○ | ◎ | ○ | ○ | ◎ | ○ | ||

| 超硬合金 | ○ | ◎ | ○ | △ | ◎ | ◎ | △ | ◎ | ◎ | ◎ | ○ | ○ | ◎ | ||||||

| サーメット | ○ | ◎ | ◎ | △ | ◎ | ◎ | ○ | △ | ◎ | △ | ○ | ○ | ◎ | ||||||

| アルミ | ○ | △ | ○ | ||||||||||||||||

| 焼結(jié)合金 | △ | ○ | ○ | ◎ | ○ | ◎ | ◎ | ○ | ◎ | △ | ○ | ◎ | ◎ | ○ | ◎ | ○ | |||

| フェライト | ○ | ○ | ◎ | △ | ◎ | ◎ | ○ | △ | △ | ○ | ◎ | ◎ | ◎ | ◎ | |||||

| ネオジム磁石 | Nd2Fe14B | ○ | ○ | ◎ | △ | ◎ | ◎ | ○ | △ | △ | ○ | ◎ | ◎ | △ | ○ | ||||

| センダスト | Fe-Si-Al合金 | △ | △ | ○ | ○ | ◎ | ◎ | ○ | △ | ◎ | ○ | ○ | ○ | ◎ | ○ | ||||

| アルニコ磁石 | Al-Ni-Co | △ | △ | ○ | ○ | ◎ | ◎ | ○ | △ | ◎ | ○ | ○ | ○ | ◎ | ○ | ||||

| アルミナ | Al2O3 | ○ | ○ | ◎ | △ | ◎ | ◎ | △ | ◎ | ◎ | ◎ | ○ | ◎ | ○ | |||||

| 光學(xué)ガラス | ○ | ○ | ◎ | △ | ◎ | ◎ | △ | ◎ | ○ | ◎ | ○ | ◎ | ◎ | ||||||

| 熱膨張係數(shù)0ガラス | ○ | ○ | ◎ | △ | ◎ | ◎ | △ | ◎ | ○ | ◎ | ○ | ◎ | ◎ | ||||||

| 石英ガラス | ○ | ○ | ◎ | △ | ◎ | ◎ | △ | ◎ | ○ | ◎ | ○ | ◎ | ◎ | ||||||

| 水晶 | SiO2 | ○ | ○ | ◎ | △ | ◎ | ◎ | △ | ◎ | ○ | ◎ | ○ | ◎ | ◎ | |||||

| サファイア | ○ | ○ | ◎ | △ | ◎ | ◎ | △ | ◎ | ◎ | △ | ○ | ◎ | ◎ | ||||||

| ジルコニア | ZrO2 | ○ | ○ | ◎ | △ | ◎ | ◎ | △ | ◎ | ◎ | ◎ | ○ | ◎ | ○ | |||||

| 炭化珪素 | SiC | ○ | ○ | ◎ | △ | ◎ | ◎ | △ | ◎ | ◎ | ◎ | ○ | ◎ | ○ | |||||

| 窒化珪素 | Si3N4 | ○ | ○ | ◎ | △ | ◎ | ◎ | △ | ◎ | ◎ | ◎ | ○ | ◎ | ○ | |||||

| 窒化アルミニウム | AIN | ○ | ○ | ◎ | △ | ◎ | ◎ | △ | ◎ | ◎ | ◎ | ○ | ◎ | ○ | |||||

| シリコン | Si | ○ | ○ | ◎ | △ | ◎ | ◎ | △ | ◎ | ◎ | △ | ○ | ◎ | ◎ | |||||

| 炭素繊維強(qiáng)化プラスチック | CFRP | ○ | ○ | ○ | ◎ | ○ | ○ | ||||||||||||

| 樹脂 | ○ | △ | ○ | ◎ | △ | △ | |||||||||||||

| ゴム | ○ | △ | ○ | △ | △ | ||||||||||||||

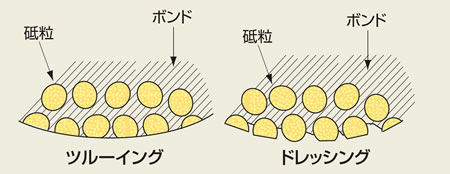

ツルーイング?ドレッシング とは

ツルーイング?ドレッシングは、ダイヤモンド?CBNホイールを効果的に使用し、その優(yōu)れた性能を十分に発揮させるための非常に重要な作業(yè)になります。ホイールをいかに精度良く機(jī)械に取り付けたとしても、取付初期は振れがあります。また研削加工で摩耗により砥粒層は精度が劣化したり、切れ味が低下します。良好な切れ味を持続するためには、研削ホイールに適した方法、條件でツルーイング?ドレッシングを?qū)g施することが重要です。

砥粒の破砕、脫落により切れ味低下

砥面の凹凸を解消するとともに振れを無(wú)くし真円に整える(ツルーイング)

砥面の凹凸を解消するとともに振れを無(wú)くし真円に整える(ツルーイング) ボンドを後退させ、切れ刃を突出させる(ドレッシング)

ボンドを後退させ、切れ刃を突出させる(ドレッシング)

| 砥粒粒度 | #60~#140 | #170~#270 | #325~#500 | #600~ |

|---|---|---|---|---|

| B | C80K | WA120 I | GC300H | GC500H |

| M、V | C80K | C80K | WA120 I | GC300H |

| ◎:最良 ○:良好 △:可能 空欄:不適合 | ツルーイング | ドレッシング | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ダイヤモンドホイール | CBNホイール | ダイヤモンドホイール | CBNホイール | |||||||||||

| ツルーイング方法と工具 | B | M | V | B | M | V | B | M | V | B | M | V | ||

|

ダイヤモンド 工具法 | 回転形 | ロータリードレッサ | ◎ | ○ | ◎ | ◎ | ○ | ◎ | ◎ | ◎ | ○ | |||

| メタルホイール | ○ | ◎ | ○ | ◎ | ||||||||||

| 電著アーバドレッサ | ○ | ◎ | ○ | ◎ | ||||||||||

| 靜止形 | 単石ドレッサ | |||||||||||||

| 多石ドレッサ | ◎ | ◎ | ||||||||||||

| インプリドレッサ | ◎ | ◎ | ||||||||||||

| 高精度ブロックドレッサ | ○ | ○ | ○ | ○ | ||||||||||

| 電著ブロックドレッサ | ○ | ○ | ○ | ○ | ||||||||||

| 従來(lái)砥石法 | 回転形 | ブロック研削 | ○ | ○ | ○ | ○ | ○ | ○ | ◎ | ◎ | ○ | ◎ | ◎ | ○ |

| ブレーキ制御 | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ○ | ○ | ○ | ◎ | ◎ | ○ | ||

| カップ砥石駆動(dòng) | ○ | ○ | ○ | ○ | ○ | ○ | ◎ | ◎ | ○ | ◎ | ◎ | ○ | ||

| 靜止形 | スティック | ◎ | ○ | △ | ◎ | ○ | △ | ○ | ◎ | ○ | ◎ | ◎ | ○ | |

| 軟鋼法 | 回転形 | 軟鋼ロール | ○ | △ | △ | ○ | △ | △ | ○ | ◎ | △ | ○ | ◎ | △ |

| 靜止形 | 軟鋼ブロック | ◎ | △ | △ | ○ | △ | △ | ○ | ◎ | △ | ○ | ◎ | △ | |

| クラッシュ法 | クラッシングロール | ○ | ◎ | ○ | ◎ | |||||||||

| 遊離砥粒法 | 砥粒ラッピング | ○ | ○ | ○ | ○ | ○ | ○ | △ | △ | △ | △ | △ | △ | |

| 砥粒ブラスト | △ | ○ | △ | ○ | △ | △ | △ | △ | △ | △ | ||||

| 砥粒スラッジ流し込み | ○ | ○ | △ | ○ | ○ | △ | ||||||||

| 放電加工法 | 電極 | ◎ | ◎ | ◎ | ◎ | |||||||||